Bir kalıp üreticisi olarak 3D tarama gereksinimlerinizi nasıl belirleyebilirsiniz?

Kalıpcılık Sektöründe 3 Boyutlu Tarama nasıl uygulanır?

Son on yılda endüstrilerdeki hızlı gelişme ve muazzam teknik ilerleme ile ürünlerin yapısal tasarımı giderek daha karmaşık hale geldi ve görülmemiş miktarda çeşitli kalıp hatları ortaya çıktı. Serbest biçimli yüzeylerin oranının artması ve kalıp işleme için hassasiyet gereksinimlerinin artmasıyla birlikte, yüksek kaliteli kalıplar üretmek ve üretim sırasında stabilite ve kaliteyi sağlamak üreticiler için çok önemli hale geldi. 3D tarama teknolojileri bu süreçlerde ezber bozan hale geldi. Ancak bu teknolojiler, kalıp oluşturma ve işleme iş akışını gerçekte nasıl yükseltir ve teknolojinin pratikte nasıl uygulanabileceğini gösteren örnekler nelerdir? Başlıca faydaları nelerdir ve 3D taramaya kolay ve karmaşık olmayan şekilde nasıl başlanabilir? Bunlar, içine dalacağımız sorulardan bazıları.

3D Tarama ve Tersine Mühendislik ile Kalıp Tasarımı

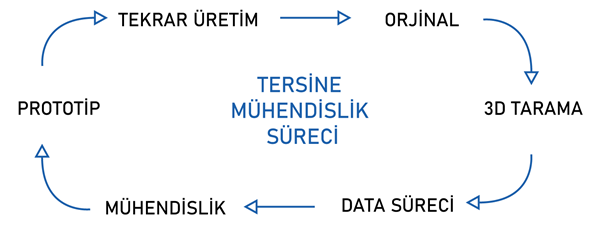

Tersine mühendislik, mevcut bir bitmiş sistemden veya çoğunlukla endüstriyel olarak üretilmiş bir üründen, yapılarını, durumlarını ve davranışlarını inceleyerek tasarım öğelerini çıkarma sürecini ifade eder. Temel olarak, elde edilen nesne verilerinden kesin bir teknik plan elde edilir. İşlevsel bir rekreasyonun aksine, tersine mühendislik, mevcut nesneyi mümkün olduğu kadar doğru bir şekilde yeniden üretmeyi amaçlar. Elde edilen iç görüleri doğrulamak için genellikle nesnenin 1:1 kopyasını üretme girişiminde bulunulur ve buna dayanarak daha fazla geliştirme yapılabilir. Fikri mülkiyet ve telif hakkı hırsızlığını güçlendirme konusundaki itibarı ile kötü bir üne sahip olan Tersine Mühendislik ‘e yönelik tutum, herhangi bir endüstride oldukça kararsızdır. Ancak özellikle kalıp endüstrisinde kitlesel kişiselleştirme ve ürün tasarımı için açtığı fırsatlar yadsınamaz.

Tersine Mühendislik Süreci

Parçanın 3D taraması ile kalıbın CAD verilerinin üretilmesi

Kalıplamada dijitalleştirmenin ilk adımı, takımlama için bileşenin 3D taramasıdır. Bileşenlerin profesyonel ve ucuz sayısallaştırılması, herkes için çok az çaba ve bir 3D tarayıcı ile mümkün hale geldi. 3D veriler sahada kolaylıkla yakalanabilir ve kullanıcılar çok hızlı çalışma sürelerinden, düşük maliyetten, verimli kullanımdan ve kolay iletişimden faydalanır.

3D tarama verilerinin CAD verilerine işlenmesi

Dijital kalıplama takımındaki ikinci adım, 3D taramada oluşturulan nokta bulutunun CAD/CAM özellikli verilere dönüştürülmesidir. 3D tarayıcı tarafından üretilen STL verilerinin işlenmesi daha sonra CAD’de yeniden oluşturulabilir. Parçanın özellikleri tarama noktalarına göre tanınabilir ve bu noktalar CAD özellikli yüzeylerle değiştirilebilir. Bu işleme yüzey rekonstrüksiyonu denir. CAD/CAM katı modelinin bitmiş verileriyle kalıplama hemen başlayabilir.

3D İnceleme ile Kalıp Ölçümü

Geleneksel kalıp ölçüm yöntemleri genellikle ölçüm araçları veya mikrometreler gibi temas ölçüm araçları kullanılarak manuel olarak yapılır. Kalıp genişliği, yüksekliği ve derinliği gibi sadece birkaç özellik ölçülebilirken, yüzeylerin eğriliğini ve çökük yüzeyleri ölçmek zordur. Bu ölçüm yöntemleri yalnızca karmaşık ve zaman alıcı olmakla kalmaz, aynı zamanda büyük boyutlu kalıpların ölçüm kalitesini ve doğruluğunu sağlamak da zordur, bu da kalıp ölçümünü endüstriyel üretimin çok zaman alan ve zahmetli bir parçası haline getirir.

Hassas Ölçüm Cihazları

Bu nedenle, temassız 3D tarayıcı ölçümü, geleneksel ölçüm yöntemlerinin eksikliklerinin üstesinden gelme ve uzun vadeli akıcı bir üretimi garanti etmek için hayati önem taşıyan yüksek kaliteli denetim sağlama yetenekleri nedeniyle giderek endüstriyel kalıp ölçümünün ana yöntemlerinden biri haline geliyor. yüksek kaliteli özdeş kalıplanmış ürünler.

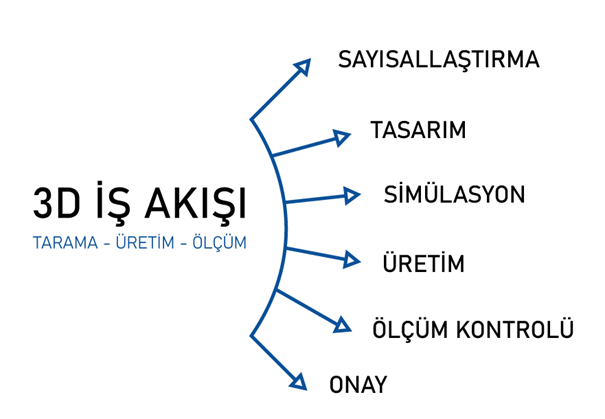

3D İş Akışı

Farklı inceleme gereksinimlerine yönelik farklı tarama teknolojileriyle desteklenen çok çeşitli 3B inceleme araçları bulunmaktadır. Bu makalede, bu cihazların uygulanabileceği çok çeşitli olasılıkları göstermek için farklı teknolojileri kullanan birkaç proje paylaşılmaktadır.

Blue Light Metrology 3D tarama teknolojisi, ürün yaşam döngülerinde katı bir şekilde sürekli performans gerektiren küçük ila orta büyüklükteki nesnelerin küçük ve ince ayrıntılarını hassas bir şekilde yakalayabilir.

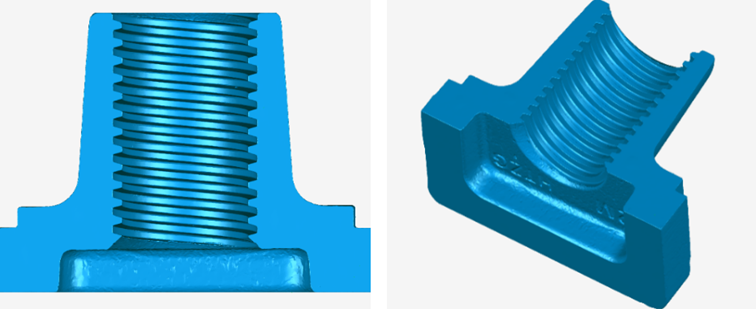

OptimScan 5M ile somun denetimi

Fındık, günlük yaşamın ayrılmaz bir parçasıdır. Her türlü ürün ve fikstür, güçlü ve sağlam somunlar gerektirir. Genellikle fındıklar dökülür ve daha sonra nihai ürüne işlenir. Döküm somunun özellikleri, vidalandığı tesisatın veya ürünün güvenilirliği, sağlamlığı ve stabilitesi için hayati önem taşıyan somun ve civata montaj performansını doğrudan etkiler. ürünün yüksek kalitesini ve güvenliğini korumak. Mavi ışıklı 3D tarama teknolojisi, somun tertibatının boyutlarının önemli ölçüde incelenmesine yardımcı olabilir ve böylece kalıpların doğru bakımını sağlar.

Somun döküm için kalıp

Ölçüm gereksinimleri:

Çizime göre anahtar boyutların ölçümü. Adım, cıvata ve somunun birbirine uyup uymayacağını doğrudan etkiler. Dişli hilalin yarım açısı (15° açı) somun ve cıvata diş modelinin oturmasını etkileyecektir ve diş profilinin düzlüğünün tutarlılığı cıvata ve somunun yüzey kavrama derecesini, yani yapıp yapamayacağını etkiler. sıkılıp sıkılmayacağı.

Dişlerin spiral dizilişi nedeniyle geleneksel ölçüm yöntemleri elverişsizdir. Bir ürünü ölçmek yarım gün sürer ve bu nedenle açıkçası son derece verimsizdir.

Önerilen ölçüm cihazı:

OptimScan 5M Mavi Işık Metroloji 3D Tarayıcı

Somunun 3D verileri OptimScan 5M tarafından yakalanır ve ardından bir ölçüm yazılımına aktarılır. Bu tür yazılımların avantajları, ölçüm özgürlüğünde yatmaktadır. Şekil kısıtlaması yoktur ve kesitler 3D veri alımından sonra kolayca ölçülebilir. Şimdi ölçüm sürecine bir göz atalım:

- 3B tarama ile 3B nokta bulutu verilerinin elde edilmesi

Kalıbın 3D tarama verileri

2. Verileri ölçüm yazılımına aktarın ve hizalamayı koordine edin

3. İki boyutlu kesit yapılarak hatve ve profil ölçümü; somun I.D. ölçümü ve silindirik unsurlar ve düzlemler oluşturarak profil düzlüğü

Diş ölçümü – Hatve ölçümü

OptimScan 5M‘nin ölçüm doğruluğu 0,01 mm’ye kadar hesaplanabilir, böylece son derece hassas ölçüm sonuçlarını garanti eder. Modern teknolojinin yüksek verimliliği sayesinde tarama ve ölçüm bir saat içinde tamamlanabilir.

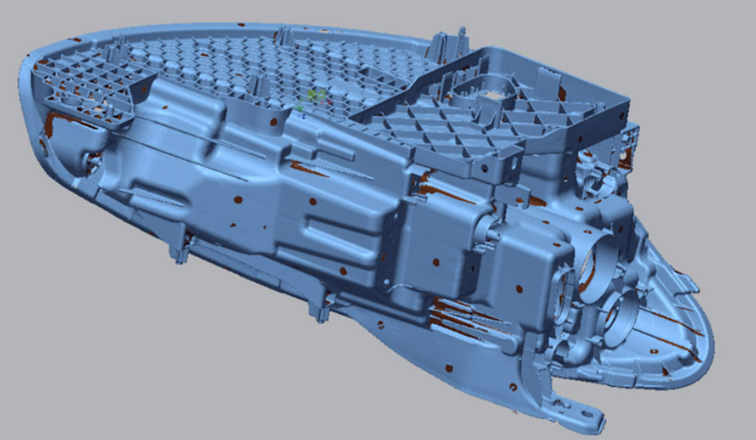

OptimScan 5M ile otomobil lamba muhafazalarının tam boyutlu 3D denetimi

Ölçüm gereksinimleri: Otomotiv lamba muhafazalarının 3D tam boyutlu muayenesi

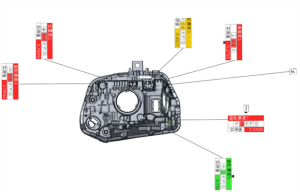

İşlemden kaynaklanan sapma sadece bir insan faktörü değil, aynı zamanda ürünün doğruluğunu büyük ölçüde etkileyen sıcaklık ve nemden de kaynaklanır; tolerans dışı boyut, ışıkların ve ilgili parçaların montajını etkiler ve montaj gereksinimlerini karşılamak için tespit edilen tolerans dışı parçaların gereksinimlere göre düzeltilmesi gerekir. Bu nedenle, işlenen iş parçasının üç boyutlu tam boyutlu ölçümünü yapmak ürün kalite kontrolünün önemli bir adımıdır.

Optimscan5M ile parça ölçümü

Geleneksel denetim yöntemleri: adım adım ölçmek için bir koordinat sistemi kurmayı amaçlayan kumpaslar, mikrometreler ve koordinat ekipmanı ile geleneksel denetim; Temas ölçümünün zorluğu, iş parçasının deformasyonuna neden olması kolaydır. Ayrıca düzensiz iş parçaları için koordinat sistemleri kurmak zordur.

Önerilen ölçüm cihazı:

OptimScan 5M Mavi Işık Metroloji 3D Tarayıcı

Lamba muhafazasının tüm 3D verileri OptimScan 5M ile alınır ve ardından ölçüm yazılımına aktarılır.

- 3D tarama ile farların 3D nokta bulutu verilerinin alınması

- .

Tarama Yazılımı Arayüzü

Tarama Datası

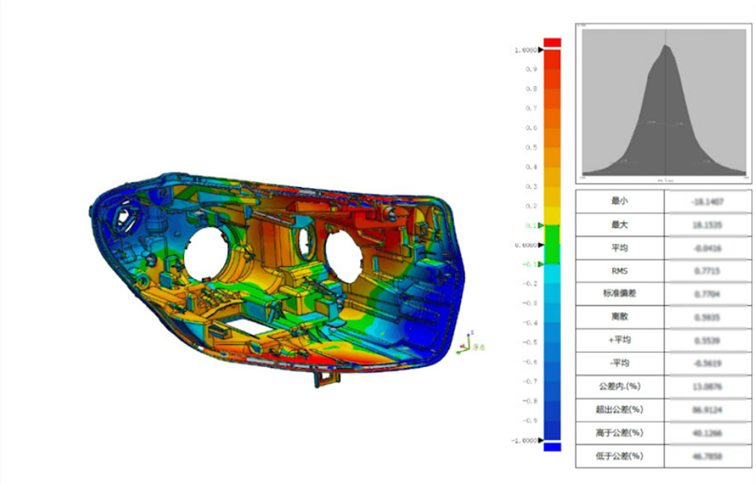

- Tarama verilerinin ve CAD verilerinin ölçüm yazılımına aktarılması, koordinatların hizalanması ve 3D sapma renk haritasının oluşturulması

3D Renk Analizi

- Tam boyutlu ölçümlerin performansı

3D tarama verilerine hızlı erişim ve verilerin tam boyutlu ölçümünün anında kapasitesi, tüm sürecin büyük bir avantajıdır. 0,01 mm’ye kadar yüksek ölçüm doğruluğu ve hızlı ve verimli veri yakalama ve yazılım işleme, tüm sayısallaştırma ve ölçüm görevinin üç saat içinde tamamlanmasına yardımcı oldu.

Kaynak: Shining3D